CONTACT US TO LEARN MORE

1.前言

山东蓝沐一步双段法洁净煤炭气化炉制气属于空气鼓风连续制气方式:炉体水夹套和炉顶水冷箱体自产的常压蒸汽和鼓风空气混合组成的饱和气作为气化剂,(饱和温度一般控制在55~65℃之间)。经过干式止回阀从煤气炉底部风管经过炉栅进入气化炉内,在气化段内与逆向加入的原料煤所形成的热半焦发生气化反应生成热煤气。其中有近70%的热煤气经过中心钢管及环型炉墙内的通道导出,形成底煤气;其余约30%左右的热煤气直接对干馏段中的烟煤加热、干燥、干馏,与干馏煤气混合形成顶煤气。

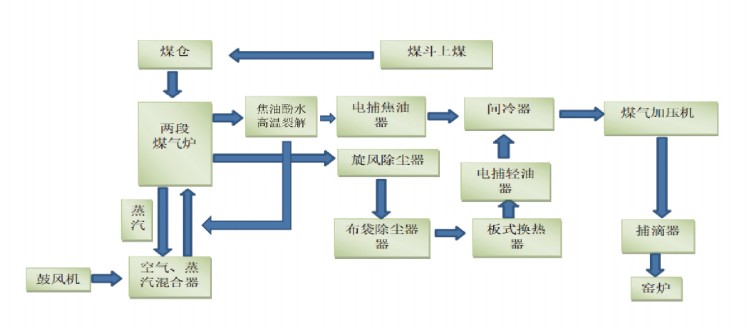

2.气化原理

①上段煤气的产生

入炉的烟煤被气化段产生的热煤气加热首先失去内外水分(90~150℃),继而逐渐**馏(150~550℃)脱出挥发分,挥发分成份为焦油、烷烃类气体、酚及H2、CO2、CO、H2O混合物,其中,焦油、轻焦油随顶煤气进入后续净化被脱除,而烷烃类及H2、CO2、CO类做为干馏煤气和气化段产生的部分发生炉煤气混合成为顶煤气。因为干馏气具有较高热值,因而,属于混合气的顶煤气热值一般可达到1650~1750大卡/Nm3,干馏产生的酚在净化冷却设备内逐渐被煤气中凝结的水溶解而形成酚水,酚类物属杂酚,以对苯二甲酚居多,酚水的浓度一般不超过5%,属有害有毒物质,需处理。

② 上段煤气净化冷却处理过程

顶煤气净化处理过程为煤气先进入电捕焦油器,其工作温度为90~150℃之间,脱除重质焦油(一般热值可达8200大卡/kg以上),其产量因煤种不同而不定,一般为原煤总量的3~6%,是优质化工原料或燃料。经初步脱焦油后的顶煤气接着进入间冷器,在间冷器内煤气被冷却至25~35℃左右。被间接冷却后的顶煤气再进入电捕轻油器,煤气中的轻焦油雾滴及灰尘被极化,汇集到极管管壁,自流至轻油罐,轻焦油的组份相当于重柴油。

③下段煤气的产生

原料煤在干馏段被底部煤气干馏后,形成半焦进入气化段。半焦的挥发份一般为3~5%。半焦因脱去煤中的活性组份,气化活性比烟煤有所降低,其气化强度一般可达270~330Kg/㎡.h,两段式气化炉气化火层的温度一般为1000~1300℃之间。半焦与蒸汽或空气混合气发生以下反应:

C+O2=CO2+408840千焦/千摩尔

C+1/2O2=CO+123217千焦/千摩尔

CO2+C=2CO-162405千焦/千摩尔

C+ H2O =CO+ H2-118821千焦/千摩尔

C+ 2H2O =CO2+ 2H2-75237千焦/千摩尔

底部煤气为完全气化煤气,几乎不含焦油。但含少量灰尘,其热值一般为1200~1300大卡/Nm3。根据气化原理,炉温高火层厚,煤气热值也提高,反之亦然。

④下段煤气的净化处理过程

底煤气净化处理采用先被离心除尘,除尘后的温度大约在350~450℃,然后进入金属布袋除尘器,除去细微颗粒,温度降至300-400℃;进入板式换热器,温度降至80-90℃;然后进入电捕轻油器,再一次脱油、除尘;最后进入间冷器,冷却至25~35℃。与顶部煤气混合到低压总管的冷净煤气经加压机加压后通过煤气管道进入加热炉供用户使用。

3.煤气组成

CO 24~30%

CO2 4~6%

H2 13~15%

CH4 1.8~2.4%

O2 <0.6%

N2 47~51%

4.工艺流程

5.原料要求

粒度 25~50;30~60mm

最大粒度与最小粒度之比 ≤2

块煤限下率(% ) ≤10

含矸率(%) ≤2

干基挥发分Vd(%) 27≤Vd≤35

干基灰分Ad(%) ≤10

干基全硫分Std(%) ≤0.5

灰熔融性软化温度ST(℃) ≥1250

热稳定性TS+6(%) >60

抗碎强度(25mm)(%) >60

胶质层厚度 <12mm

罗加指数R.I ≤20

自由膨胀系数F.S.I ≤2

粘接性 <3

发热量(应用基低位): >27MJ/kg

水分 ≤8

固定碳 ≥55

6.设备特点

我公司经过对两段式气化炉结构不断完善与改进,其产气量比其他厂家相同直径气化炉高8-10%。与其他炉型相比,具有以下特点:

(1)加煤机为液压双滚筒双路加煤装置,滚筒与壳体之间采用干油泵注入黄油密封,密封效果好,从而避免了由煤气泄漏而导致的不安全及浪费现象。双路交替加煤,使加煤装置更加可靠,避免了因一路加煤装置发生故障,而导致停炉、停产等现象出现。

(2)煤气炉采用耐热不锈钢中心管导流下段煤气,结构简单,耐高温,不挂渣,使用寿命长,维修更换方便。

(3)煤气炉体水套采用全水套结构,自产饱和蒸汽,可完全满足煤气炉自身的用气要求,不需外来蒸汽,使生产成本降低。

(4)煤气炉采用湿式锥形灰盘,液压两侧出灰装置。炉篦排灰具有很强的破渣作用,避免了因破渣出灰不好而引起的煤气炉的不正常现象。

(5)煤气炉炉篦采用耐热、耐磨材料制造,且进风口切向布置,改进后的炉篦使炉内布风更加均匀合理,产量提高,操作运行更加稳定。

(6)使用双侧液压棘轮驱动灰盘,使灰盘的传动更加平稳、可靠,并且棘轮没有机械磨损。

(7)鼓风管道上新增气体环形混合器,在空气支管外焊上一个管环,蒸汽送入器通过环形口,再由环形器的空气管壁上均布的小孔中进入蒸汽,使空气和蒸汽在混合器中得到均匀混合。

(8)净化系统采用大平台整体连接,在一个平台上能管理各个净化设备,设备检修或紧急事故打开放散时,无需再爬上爬下,有利于人员安全。

(9)加压机与鼓风机、泵类等的控制单独设控制柜。加压机与鼓风机可两地控制、报警。

(10)对耗电量大的空气鼓风机、加压风机等增设了变频调节器,降低电力消耗。

(11)煤气炉生产操作灵活,开停容易,负荷波动范围为50%。冷炉48个小时即可投入生产,热备炉几个小时内即可生产。

(12)空气总管的末端装设有爆破膜和放散管,当停电或停空气后,再起动发生炉之前,为防止煤气已渗漏至空气总管内形成爆炸性混合气体,需进行吹扫,以确保安全,防止爆炸事故的发生。

(13)灰刀形式由大排灰刀改为犁形灰刀,消除局部阻灰现象,降低了出灰阻力,大大改善了出灰情况。

(14)采用双除灰刀装置,双面出灰,使炉膛全截面的灰份下降均匀,减小产生灰层高度偏差的可能性。出灰量增大,更加适用于高强度气化以及高灰份煤种的气化。

(15)根据煤气炉实际情况,适当调整小灰刀尺寸,大灰刀前的小灰刀尺寸适当加长加宽,增加其排灰能力,其它小灰刀尺寸逐渐减小,与大灰刀前的集灰规律相适应,保证了出灰的均匀性。

(16)适当调整碎渣圈与灰盘底部的间隙。原有设计间隙为285mm,因灰盘底部细灰的堆积,造成出灰困难。现将此间隙适当增大,即保证了出灰量,又不影响水封高度。

(17)根据多年煤气炉实际运行经验,在煤气管道上各个易集灰的部位加装特别清理装置,并有蒸汽保护,能够在正常运行时清理堵塞部位而不会煤气外溢。

(18)采用新工艺,完全不产生酚水,实现酚水零产生。

7. 产品规格型号

相关产品

联系我们